真空燒結爐的真空燒結工藝是什么?

在硬質合金制作工藝中,都要在混合料粉末中摻人成型劑,如白臘、橡膠、PEG等,特別是揉捏成型和打針成型,成型劑的含量比較高。脫膠爐(也稱脫脂爐或脫蠟爐)便是專門用于脫除成型劑的電爐,獨立的脫膠爐已逐漸減少,但一些制品在終究燒結前需求半加工,大制品或成型含量高的揉捏或打針成型制品脫脂時刻長,或為了進步壓力燒結爐的利用率,專門的脫蠟預燒爐仍然有用武之地。

出產硬質合金的脫蠟爐為間歇式。按結構分為立式和臥式爐型;按脫除方法分為H2脫脂、低壓載氣脫脂或真空脫脂。氫氣脫膠預燒爐因其脫蠟效率高、適合各種成型劑,而運用較遍及。

臥式爐型選用內圓外方的結構,是選用耐熱不銹鋼做圓形內膽,方形外爐殼里襯氧化鋁纖維保溫層,鎳鉻電阻絲懸掛于內膽外側和底部,通常水平方向分三個區,關于大型爐膛或要求溫度均勻性極高時也選用9個溫區(兩側和底部水平方向各三個溫區)。爐膽前端單開門,熱電偶從后端刺進爐膽,排蠟管從后端中下部引出。選用H2脫膠時,H2帶膠蒸汽經排蠟管至收蠟罐,大部分膠液留在罐里,其余同H2直接焚燒焚燒。選用真空或低壓載氣脫蠟時,需選用高效收蠟罐收集大于97%的白臘,以避免成型劑損壞真空泵,也有選用水環式真空泵(能夠抽出各種成型劑,但真空度低于4000Pa)。為了加快冷卻速度,配有外冷風機,將室內空氣鼓人爐膽,熱氣從頂部排氣管排出室外。

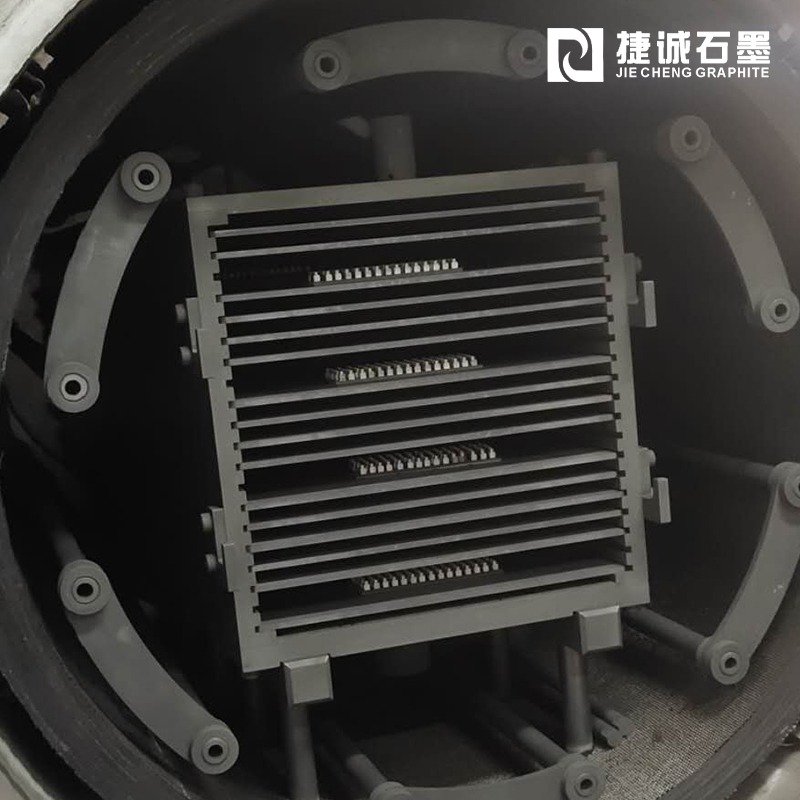

溫度均勻性和氣氛均勻性是否良好,是衡量脫蠟爐功能的首要指標。見下圖:

真空燒結爐的燒結工藝

真空燒結現在多為間歇式的燒結。燒結零件隨爐升溫、燒結和冷卻。燒結過程中產品的位置不產生改變,因而燒結的各個階段只能經過調理升溫速度、溫度和時刻來進行。因而必須要依照燒結要求進行設定,一般可選用下圖所示的升溫曲線:

1、脫脂階段:第一階段是脫潤滑劑或成形劑階段也可稱為預燒階段。在這一階段應緩慢升溫,不管是潤滑劑仍是成形劑時刻的分化溫度多為300℃左右,所以在300℃左右升溫應盡量緩慢,并有足夠長的時刻以使潤滑劑脫除潔凈。第一階段在某一溫度要保溫一段時刻,其意圖:一是使潤滑劑充沛掃除,二是進行自身的氧化還原反響。如燒結零件中含有碳,在700℃以上將會產生碳氧反響。第一階段所需求的時刻視零件潤滑劑參加量的高低和零件的大小而定。經過第一階段的預燒應使潤滑劑或成形劑分化氣體以及氧氣充沛掃除。這些氣體是否充沛掃除能夠經過真空度來觀察,若真空度穩定在某一值下,則說明已經掃除。

2、燒結階段:燒結階段設定的溫度即是燒結所需求的溫度。因為真空燒結具有活化燒結的作用,其燒結溫度比氣氛燒結要低50~100℃。如果是進行液相燒結,燒結溫度應指定在比液相金屬熔點稍高的溫度。在這一階段將產生粉末顆粒之間的燒結以及合金元素之間的合金化。一起這一階段不該選用過高的真空度,因為真空度越高,液體金屬損失越大。為了減少金屬的揮發損失,燒結中往往充入某些氣體,如氮氣、氬氣和氫氣等。

3、冷卻階段:真空燒結的冷卻有直接斷電冷卻或階段式下降電流的冷卻,這視冷卻要求而定。因為是隨爐冷卻,與氣氛燒結比較冷卻速度較慢。充人保護性氣體,則能夠進步冷卻速度。