單晶爐的工藝流程有哪些步驟?

單晶爐操作工藝流程:

作業預備→熱態檢漏→取單晶和籽晶→石墨件取出冷卻→真空過濾器清洗→真空泵油查看替換→石墨件清洗→單晶爐室清洗→石墨件裝置→石英坩堝裝置→硅料裝置→籽晶裝置→抽暇、檢漏→充氬氣、升功率、熔料→引晶、縮頸、放肩、轉肩→等徑生長→收尾→降功率、停爐冷卻.

主要內容:

1.作業預備

進入單晶車間須穿戴好潔凈作業服、鞋。開爐前,按工藝要求查看水、電、氣,承認無誤后方能開爐。預備好一次性潔凈手套、耐高溫手套、毛巾、紙巾、研磨布、酒精、吸塵刷、吸塵管、防塵口罩.預備好鉗子、扳手和各類裝拆爐專用工具。取單晶的架子、裝石墨件的不銹鋼小車、裝堝底料的不銹鋼筒和裝硅料的不銹鋼小車,并處理潔凈。用毛巾將爐體從上到下一知答手遍,擦洗時留意不要將所有控制接線及開關碰斷或碰壞,并把爐子周圍打掃潔凈。

2. 熱態檢漏

查看上一爐功率封閉時刻,在單晶冷卻4.0小時(TDR-70A/B型單晶爐)5.0小時(JRDL-800型單晶爐)后,封閉氬氣(只封閉氬氣閥門,主、付室流量計調節閥翻開并分別調節到30L/Min),開始抽高真空,并作時刻記載。待爐內壓力抵達極限(要求達到3Pa以下)后,先封閉主室球閥然后封閉真空泵電源進行檢漏,并作相應時刻記載,若0.5小時內抽不到3Pa以下時,交有關修理人員處理,在此期間須合作有關修理人員進行裝拆爐,并作相關記載。檢漏要求3分鐘以上,漏氣率<0.34Pa/min為正常,同時作好漏氣率記載,若漏氣率>0.34Pa/min時,交有關修理人員處理,在此期間須合作有關修理人員進行裝拆爐,并作相關記載。

3.取單晶和籽晶

熱態檢漏后,旋松付室小門4個螺絲,翻開氬氣閥門充氬氣至常壓,封閉氬氣,旋開付室小門4個螺絲,翻開付室小門。提升單晶至付室,從付室小門內承認單晶升至所需高度,若無反常,蓋住翻板閥,翻開液壓泵,升起付室。把安全接盤移到爐筒口處,緩慢轉動付室至側面。把取單晶的架子放在付室爐筒正下方,預備接單晶。穩定單晶,移開安全接盤,按下籽晶快降,將單晶降入架子內。承認單晶徹底入架子內后,按住籽晶,用鉗子將籽晶從細徑處鉗斷,鉗斷籽晶后,應穩定重錘,避免重錘快速轉動,損壞鋼絲繩。將籽晶從重錘上取下,放在指定場所,再將重錘升至付室內恰當方位。將單晶移到中轉區,及時、精確的將單晶編號寫在單晶上,待天然冷卻后對單晶進行各項參數檢測并作好記載。

4.石墨件取出冷卻

石墨小件取出翻開液壓泵電源,按爐蓋升按鈕上升爐蓋。爐蓋上升到位后,再旋轉爐蓋到側面 戴好耐高溫手套按次序取出導流筒及保溫蓋放在裝石墨件的不銹鋼小車上,留意要拿穩并輕放。戴好耐高溫手套用鉗子夾住石英坩堝的上端部分提起,使其松動,將石英 坩堝取出。若石英坩堝能將堝底料全部帶出直接放入不銹鋼筒;若不能則將先取出石英坩堝,剩下的堝底料隨三瓣堝同時取出后,再將堝底料放入不銹鋼筒內。若呈現悶爐等意外情況則用鉗子像裝料一樣一塊塊取出,直至徹底取出。最終將不銹鋼筒移到指定地方,并寫上單晶編號,天然冷卻。冷卻后對堝底料進行重量檢測并作好記載。戴好耐高溫手套順次取出三瓣堝、堝底放在裝石墨件的不銹鋼小車上,過錯!鏈接無效。放上后要留意放穩妥。用堝桿板手從堝桿中央孔的方位擰下不銹鋼螺絲,取出堝桿板手,再將堝桿連不銹鋼螺絲放在不銹鋼小車上,留意堆放穩妥。

取出的石墨件同時放在不銹鋼小車上,在不銹鋼小車邊掛上石墨件所屬爐號牌,移到指定的方位,天然冷卻,移動過程中留意石墨件放置,避免掉落 石墨大件的取出(一般5爐做一次,須作好大清記載) 取出上保溫罩放在不銹鋼小車上。取下熱電錐,將其及對應的密封及玻璃放到恰當的方位以放損壞丟失。翻開油泵開關,按住爐筒升按紐,升起爐筒至限位,旋轉爐筒,并降至恰當方位。取出中保溫罩放在不銹鋼小車上。先取下加熱器螺絲蓋,再用專用工具取下加熱器螺絲后,取下加熱器螺絲和加熱器放在不銹鋼小車上。

順次取出電極護套、電極石英環、堝桿護套、爐底上壓片、爐底上壓片下小石墨碳氈、排氣套管、下保溫罩、爐底壓片、爐底碳氈、石墨電極等放在不銹鋼小車上。在不銹鋼小車邊掛上石墨件爐號牌,移到指定的方位,天然冷卻,移動過程中留意石墨件放置,避免掉落。

5.真空過濾器清洗

預備好吸塵刷、吸塵管、酒精、紙巾、扳手,帶好手套、防塵口罩。用扳手翻開真空過濾器蓋螺絲,取出過濾網。用吸塵刷細心清洗過濾網及過濾器內的揮發物。將清洗后的過濾網緩慢放進過濾器內。用吸塵刷清洗過濾器蓋,用沾酒精的紙巾擦凈密封圈,并查看密封圈是否徹底就位,避免呈現掉落或出槽影響抽暇。蓋好過濾器蓋并用扳手上好過濾器蓋螺絲。

6.真空泵油查看替換

承認封閉主泵球閥和真空泵,在放油單晶爐上掛檢修牌,將廢油桶置于真空泵放油口下方,翻開上下腔放油開關,放完油后封閉上下腔放油閥,廢油倒入指定油桶。清洗真空泵(每5爐清洗一次),用扳手翻開真空泵側蓋,置于恰當方位,用毛巾徹底整理真空泵腔、側蓋和下腔濾油網的油污,清洗完畢后,裝置好濾網,裝置好側蓋。側蓋在翻開、裝置時小心操作,避免損壞側蓋及油封而漏油。泵腔內禁止留傳紙屑或其它異物,否則會造成油路的堵塞導致真空泵卡死。整理真空泵的廢棄物放入指定垃圾桶。翻開真空泵注油口,將真空泵油注入真空泵注油孔,觀察真空泵油位至油位觀察窗1/2方位,停止注油,翻開泵側的油路管道閥門向下腔放油,封閉油口。發動真空泵作業5min后封閉泵側的油路管道閥門,察看油位是否處于油位觀察窗1/3----1/2方位,封閉真空泵,在放油單晶爐上移去檢修牌。若低于下限重復c、d操作。

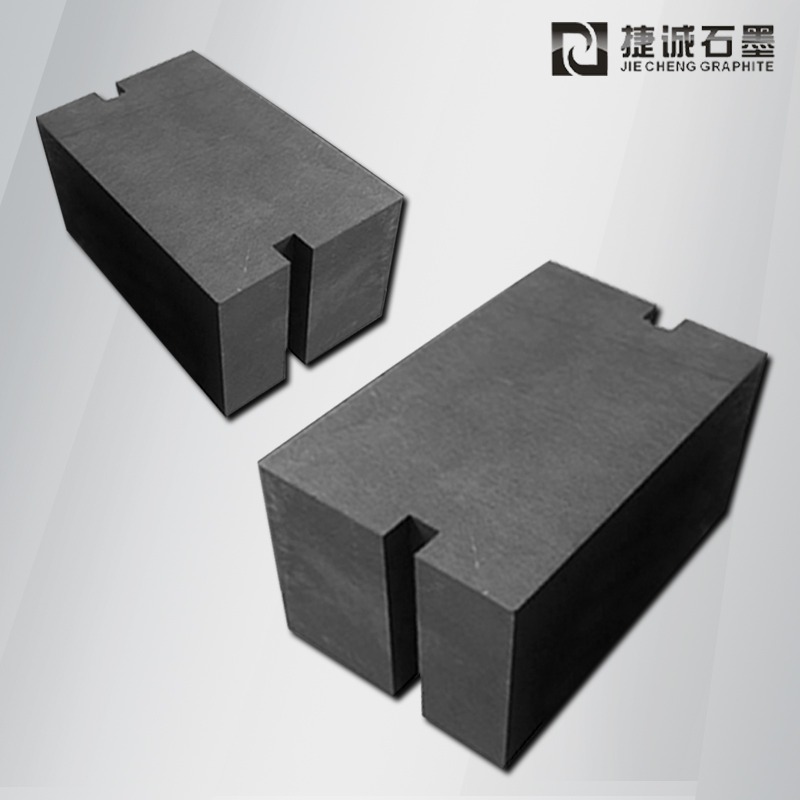

7.石墨件清洗

石墨件有必要在指定的清洗室進行清洗,準備好清洗用品(吸塵刷、紙巾、吸塵管、研磨布、除硅粒的專有工具、放石墨件的潔凈小車等)戴好手套、防塵口罩。清洗好清洗臺及周圍環境。順次用吸塵刷清洗各類石墨件直至承認無污物,溝槽及接口等吸附揮發物較多的部位要用研磨布仔細打磨后再吸塵清洗。清洗時留意查看各石墨件是否有損壞及粘硅,有損壞及粘硅要及時替換和處理。操作時要輕拿輕放避免形成石墨件的損壞。整理結束的石墨件放到事先準備好的潔凈不銹鋼小車上。禁止疊加,移動不銹鋼小車要穩妥。清洗后廢物放入廢物指定處,清洗好清洗臺及周圍環境。石墨大件爐內清洗(適用于每爐小清,石墨大件未取出時在爐內清洗) 用吸塵刷吸凈爐筒、保溫罩和加熱器上沿拆爐時墜落的殘渣。

用吸塵刷仔細用力清洗保溫罩,加熱器所能觸及到的部位。取出加熱器螺絲蓋,查看電極螺絲是否松動、膠落或粘硅。有松動須擰緊,有膠落或粘硅須替換。再蓋好加熱器螺絲蓋。 假如在拆爐時不當心引起熱場移動或滾動必定要查看熱場是否對稱,測溫孔要重新校對。假如側溫孔有偏離會影響測光信號,導致歐陸表數值過小,無法對爐內溫度進行主動控制無法成晶。用吸塵刷吸凈爐底上壓片、爐底波紋管、排氣孔內的附塵及殘渣。用帶有酒精的紙巾整理爐壁上部。

8.單晶爐室清洗

準備好清洗棒、紙巾、酒精。在清洗棒上纏上沾有酒精的紙巾,清洗付室內部至上部,直至承認無污物。 快速降下籽晶夾頭,用沾有酒精的紙巾仔細擦拭重錘及鉬夾頭。需要時要將重錘摘下用研磨布仔細打磨,并清洗潔凈。摘下重錘時要穩重作業,避免鋼絲繩上彈形成鋼絲繩出槽。清洗鋼絲繩時要查看其接頭部位是否老化或損壞,若有應截去一截鋼絲繩,避免在拉晶過程中單晶掉下。清洗好上升重錘到必定方位,升重錘時,不要使重錘晃動,避免重錘掛住付室下沿,拉斷鋼絲繩。

翻開付室小門,用沾有酒精的紙巾擦拭小付室內的附著物。揮發物附著較多時,先用吸塵刷處理。用沾有酒精的紙巾仔細擦拭付室抽氣口、其它小孔及翻板閥四周及轉軸。翻板閥的溝槽部位及焊縫處先用紙巾卷成利于操作的形狀再仔細擦拭。清洗過的小付室將翻板閥蓋住閥口,并封閉付室小門。用潔凈的紙巾將小付室上口蓋住。

先用紙巾擦拭內壁(氧化物過多先用吸塵刷整理)。小孔部位、調查窗部位、伊爾根部位、閥口部位等各處的接口及焊接口等不易清洗的部位要用沾有酒精的紙巾仔細擦拭,直至承認無污物。硅粉強力附著時或爐蓋部分發黑、發白時要用研磨布仔細研磨直至爐蓋整個內壁呈現亮光無污物。調查窗、伊爾根窗口要仔細整理,一切小孔的方位要把紙巾卷成卷以便伸進氣孔內部更容易整理直至沒有污物。

先用紙巾擦拭內壁(氧化物過多先用吸塵刷整理)。取光孔部位要用沾有酒精的紙巾仔細擦拭,直至承認無污染。硅粉強力附著時或爐筒部分發黑、發白時要用研磨布仔細研磨直至爐筒整個內壁呈現亮光無污物。

用扳手翻開抽氣管道上的封蓋螺絲,取下封蓋和密封圈。用一頭纏鋼絲球的長棒伸入管道抽動,另一頭用吸塵刷吸除抽氣管道內的揮發物。用沾有酒精的紙巾仔細擦拭封蓋和密封圈,再裝置好。

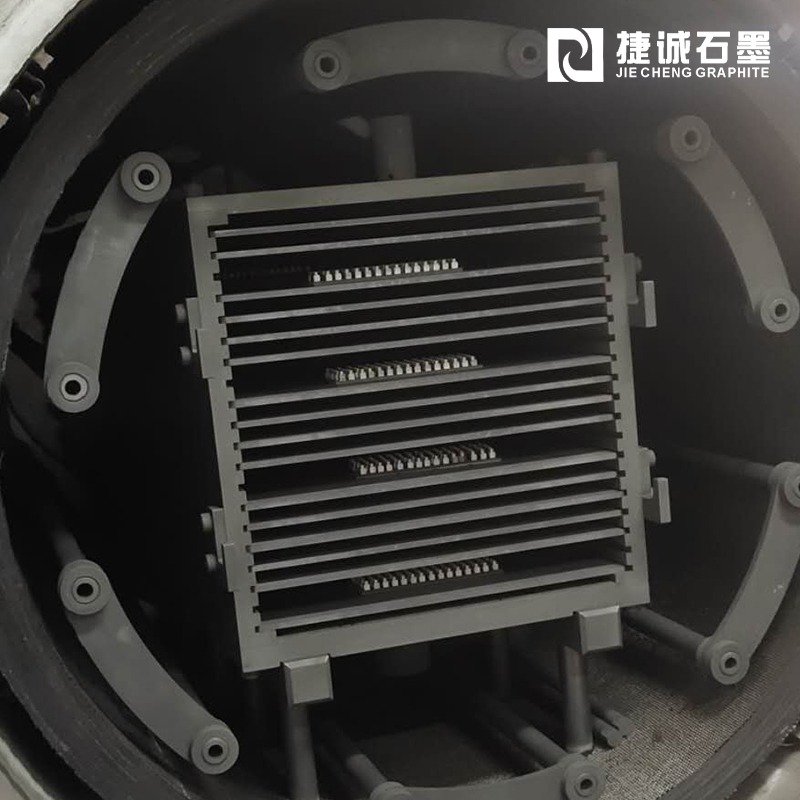

9.石墨件裝置

整理結束的石墨大件不銹鋼小車移到單晶爐旁邊,移動過程要穩妥。順次裝好石墨電極、爐底碳氈、爐底壓片、下保溫罩,兩邊排氣管、爐底上壓片下小石墨碳氈,爐底上壓片、堝桿護套、電極護套、石英電極環。裝置電極時查看觸摸面是否平整,上下觸摸面要放一層石墨紙,避免熱場打火。將清洗后的加熱器裝好,擰上石墨螺絲,要擰緊,否則要引起熱場打火,并蓋上石墨螺絲蓋。

將清洗后的中保溫罩裝好,卡口接到位。并校對與加熱器的間隔,要均勻共同,否則需調整好。爐筒復位,翻開液壓泵,升起爐筒至上限,用沾有酒精的紙巾擦拭下爐筒上部的結合部和爐筒下部的結合部,一起滾動爐筒到適當方位。按爐筒降,爐筒降到位后,校對測溫孔,避免測光信號過小無法溫度自控。裝置熱電錐,將其及對應的密封及玻璃按原次第裝好。將清洗后的上保溫罩裝好,并卡口接到位。

用專用工具裝好堝桿。必定要擰緊堝桿螺絲,避免因松動形成液面晃動順次裝好堝底、三瓣堝。裝置時要承認堝桿、堝底、三瓣堝是否符合,要仔細、仔細,避免碰壞保溫材料或加熱器。裝好后要翻開堝轉旋轉一下,以查驗三瓣堝與加熱器間隔上否共同。若不共同,需及時調整。

10. 石英坩堝裝置

爐筒、爐蓋的外側及周遍,用沾有酒精的紙巾擦拭平潔凈,爐體周圍地上仔細清掃。從指定的場所將指定石英坩堝取來。帶好防塵口罩、裝料用的潔凈手套。查看石英坩堝包裝上標識與配料單上否共同,翻開石英坩堝包裝,對光承認有無裂紋、污物、氣泡。若有反常及時處理并陳述班長或主任。在爐內的石墨三瓣堝內裝好石英坩堝,留意四周空隙共同。在操作記載上記好所用石英坩堝編號,生產廠家,一起保管好石英坩堝標簽號,放入指定當地。

11. 硅料裝置

取來裝料不銹鋼車和硅料,仔細核對配料單的各項內容是否與單晶爐號、配料實物共同,若有反常及時處理并陳述班長或主任。替換裝料用的手套,如有母合金先放入石英坩堝。再將碎料、小料平鋪在堝底。將大塊料放置中央,用中型料放于大料四周上方左右予以固定,空隙中放入小硅料。裝料時要穩重作業,輕拿輕放,避免碰撞石英坩堝,不要使料掉在保溫罩的縫隙,避免形成打火。裝料時留意不要使料探出石英坩堝,否則會在熔料過程中引起硅液流下,損壞石墨件,甚至燜爐。裝料完結后翻開堝轉旋轉一下,承認四周空隙共同,再快速將堝降至下限。停止旋轉。堝上部、加熱器上部、保溫罩上部再用潔凈吸塵刷吸凈浮塵及硅渣。順次裝好保溫蓋、導流筒。裝置保溫罩、導流時要彼此符合,裝置導流筒時要穩重作業,假如與硅料發生觸摸時要調整硅料的擺放,避免在化料過程中發生沾硅。

12.籽晶裝置

用沾有酒精的紙巾擦拭爐蓋和爐筒接合部的密封圈,再將爐蓋旋轉至爐筒上部。翻開液壓泵電源,按爐蓋降按鈕降下爐蓋。爐蓋降到位后承認爐蓋是否合好,避免漏氣。用沾有酒精的紙巾擦拭付室下部的接合部和爐蓋上部的接合部,滾動付室,降下與爐蓋合爐。要緩慢滾動付室,避免重錘與付室內壁碰撞。從指定的場所將腐蝕好的籽晶取來,用沾有酒精的紙巾仔細擦拭籽晶。留意不要直接用手觸摸籽晶,避免汗漬污染籽晶。下降籽晶夾頭到必定方位,從付室小門中把籽晶裝在夾頭上,裝好鉬銷。用力向下拉一下籽晶使其結實,穩定好籽晶后按晶快升使其上升至適當方位。用沾有酒精的紙巾擦拭付室小門的密封圈和接合部,封閉付室小門,擰上付室小門螺絲,翻開翻板閥。

13.抽暇、檢漏

翻開真空泵電源。緩慢翻開主室球閥。抽暇后爐內壓力到達<20Pa 時,進行重復充氬氣使爐內壓力<5Pa。 待爐內壓力<5Pa后,封閉主室球閥然后封閉真空泵電源之后進行測漏,要求爐子漏氣速率<0.67Pa/min,檢漏時刻3分鐘。檢漏合格進入加熱熔料工序。若爐子漏氣速率>0.67Pa/min,則需重復a、b、c、d步進行抽暇檢漏,若仍不合格陳述修理人員處理。并進行相應記載。

14.充氬氣、升功率、熔料

抽暇檢漏合格后,再翻開真空泵電源。緩慢翻開球閥。翻開氬氣充氣系統,調理付室氬氣流量在20~30L/Min,使爐內壓力穩定在1000~1500Pa。翻開加熱開關。依據下表經過歐陸表分步添加功率。每次加溫均作相應記載。對歐陸表的使用應當心操作,避免功率敏捷增大,瞬時形成變壓器負荷過大,或對整個加熱回路形成瞬間電流過大而打火或損壞。應嚴厲按照加熱順序進行加熱,否則可能會溫度突然上升形成石英坩堝破裂、漏硅。熔料過程中時刻留意調查爐內的狀況,若無反常塌料后給定堝轉2r/min,上升適當堝位。并進行相應記載。升堝時留意不要使硅液面觸到導流筒下沿。升完堝后經過對堝位標尺的承認堝無動作,方可完結,否則會使導流筒粘硅,發生跳硅。料熔完時,下降加熱功率至引晶溫度(與上爐對應)。給定堝轉到5~7r/min,并進行相應記載。歐陸表值降至引晶溫度對應的數值時切入主動,將堝升至引晶堝位穩定即導流筒至液面間隔為15mm左右。引晶堝位也可在上爐裝料基礎上依據投料量添加/減少量,來承認本次引晶堝位,詳細可參照附錄A引晶方位變化參閱表。并進行相應記載。

時刻 功率

0min 50KW

30min 70KW

60min <100KW

15.引晶、縮頸、放肩、轉肩

溫度切入主動后,按籽晶快降,將籽晶降至從主調查窗剛能看到的方位,并翻開晶轉電源,給定晶轉10~12r/min。20分鐘后,降籽晶使之與液面觸摸,經過歐陸表調整溫度開端放肩。將肩放至直徑50~60mm提離液面上升到至付室,翻開付室氬氣后蓋住翻板閥,翻開主爐室氬氣,調理流量到爐壓和本來共同。增大付室氬氣流量。擰松付室小門螺絲,等付爐室爐壓表指示到0時,翻開付室小門,封閉氬氣。緩慢調理晶轉為0 r/min,關晶轉。用鉗子取出籽晶下放肩部位,取籽晶時要穩重作業,不行用手直觸摸摸籽晶,避免燙傷。等冷卻后去測電阻率。等籽晶冷卻后用紙巾擦拭潔凈,封閉付室小門。

合好付室爐筒或封閉付室小門后翻開付泵電源。漸漸翻開后邊的付室抽氣球閥,直至全開。付室壓力表抽至-0.05~-0.1Mpa時翻開付室氬氣閥,一起封閉付泵球閥。付室壓力表充至0~-0.05Mpa時封閉付室氬氣閥,一起翻開付泵球閥。過程3和過程4重復操作三次。最終依據壓力表指針承認付室與主室氣壓到達共同,封閉付室球閥,然后封閉付泵電源。緩慢翻開翻板閥。翻開翻板閥時要緩慢操作,避免損壞或擠出閥口密封圈。翻開付室氬氣閥至正常流量,封閉主室氬氣閥。

若電阻率測驗結果在方針范圍時,可進行下一步預熱觸摸引晶;若有偏離,須補摻母合金,由組長依據電阻率測驗結果和投料量計算出補摻母合金的類型和數量,并去取出稱量,進行補摻,作好相應記載。補摻過程同a測電阻率取樣一樣,僅僅放肩放到100~150mm,盡量放平肩。翻開付爐室門后,不取下籽晶,而將已稱量的母合金放在平肩上。放母合金時要穩重作業,不行用手直觸摸摸籽晶,避免燙傷。再按b付泵抽暇作業后,適當調理熔硅溫度,把籽晶和母合金降到液面中,使其熔化摻入。再重復a測電阻率取樣,b付泵抽暇作業, c補摻母合金,直到電阻率測驗合格進入下一工序。

電阻率合格后按籽晶快降,將籽晶降至從主調查窗剛能看到的方位,并翻開晶轉電源,給定晶轉10~12r/min。20分鐘后,按籽晶快降按鈕將籽晶降至距硅液面10mm處預熱20分鐘。作好相應記載。有必要預熱,否則會由于籽晶由低溫區到高溫區、由固定到液態改變時,溫差太大形成籽晶發生位錯。籽晶快速上升或下降的方位有必要給予承認,升降操作方可完結,否則會溶掉籽晶甚至重錘,升至上限時會導致重錘掉下進入溶硅內,形成漏硅或整爐料徹底報廢,無法再次使用。降籽晶使之與硅液面觸摸,滋潤20分鐘,熔去籽晶較細的部分,依據觸摸光圈的形狀,承認引晶溫度是否適宜,若適宜開端引晶;若不適宜,經過歐陸表調整溫度20分鐘后開端引晶,溫度不宜偏低。