浸漬石墨管與擠壓管有哪些區別?

隨著近年來換熱器市場的快速發展,人們對制造換熱器材料的要求有了很大提高。針狀石墨換熱器中的石墨管應具有耐腐蝕性好、傳熱面不易結垢、傳熱性能好、抗拉和抗彎強度高等特點。我公司通過改進石墨管生產過程中的一些工藝,提高了產品的均勻性、致密性、導熱性和強度,生產出了一種能滿足市場需求的專用于制作熱交換器的石墨管。

[0021]本發明的第四優選技術方案如下:步驟(4)中,焙燒升溫曲線為:在150?300°C時,加熱速率為4?5.5°C/h;在300?在600°C時,加熱速率為0。6?0.9°C/h;600嗎?在800℃時,加熱速率為2。1?2.5°C/h;最好是:在150?在300℃時,加熱速率為4。5?5°C/h;在300?在600°C時,加熱速率為0。6?0.8攝氏度/小時;600嗎?在800℃時,加熱速率為2。1?2.3攝氏度/小時.

[0022]本發明的第五優選技術方案如下:步驟(5)中,在烘烤后的產品表面纏繞碳纖維,交叉纏繞形成網狀結構,纏繞厚度為0.85?1.25mm,最好是0.9?一. 1毫米.

[0003]為了解決強腐蝕性介質的換熱問題,提高其傳熱系數,滿足高溫高壓條件下換熱和節能的需要,人們開始關注新材料換熱器。一般換熱器都是用金屬材料制造,也有一些耐腐蝕的換熱器,如石墨換熱器,已經用非金屬材料制造。石墨用途廣泛,有振動成型、擠壓成型、冷壓成型等多種不同的生產方法。然而,缺少能夠特別滿足石墨熱交換器需求的石墨管。目前,已經公布了許多關于石墨管的專利:

[0023]本發明的第六優選技術方案為:步驟(6)中,浸泡時間為20?2小時,烘干溫度200?220°C,最好200?210°C;干燥后石墨制品的增重率為15%。

[0024]本發明的第七優選技術方案是:在步驟¢)中,液體浸漬劑為酚醛樹脂。

[0025]本發明的第八優選技術方案是:步驟(6)中,浸漬壓力為1.8?2.OMPa,最好是1。8?一.9MPa〇

[0026]本發明還涉及通過上述方法制備的石墨管。

[0027]以下對本發明的技術方案進行進一步解釋和說明。

[0028]經熱交換器制造商反饋,現有技術中的熱交換器石墨管存在耐腐蝕性差、傳熱面易結垢、抗拉和抗彎強度低等缺陷。,不能滿足實際應用的需要。因此,特提出本發明的技術方案。

[0004]專利ZL200410013983。9公開了一種瀝青石墨管及其生產方法。該產品包括以瀝青、石墨粉、硬脂酸、碳黑粉為原料制成的管壁,在上述管壁的材料間隙中浸漬有樹脂和/或瀝青成分;生產方法包括擠壓成型、高溫碳化、浸漬、中溫處理等步驟。專利ZL201310258574。4公開了一種石墨管及其制造方法。然而,本發明的骨料是石墨粉、硬脂酸和碳黑粉,浸漬劑是氯化聚烯烴。

[0005]專利ZL201010265836。6涉及一種加工浸漬石墨管的生產方法,包括將不同形狀的塊狀石墨原料加工成管材、干燥、浸漬、高溫固化、管材加工、連接等步驟。

[0006]專利ZL200710134925。5公開了一種浸漬石墨管的生產方法,包括配料、成型、烘烤和浸漬步驟。

[0007]專利ZL201110330931。4公開了一種高溫石墨管及其生產方法,包括以瀝青、石墨粉、納米碳酸鈣和碳黑粉為原料制成的管壁。管壁的材料滲透有瀝青成分,使得管壁完全不滲透。生產方法包括擠壓成型、高溫焙燒、高溫石墨化、浸漬、中溫處理等步驟。

[0008]由于熱交換器的石墨管需要滿足高耐熱性、良好的耐腐蝕性以及高硬度和強度的要求,現有技術中的石墨管不能完全滿足上述性能。鑒于此,提出了本發明。

[發明概述]

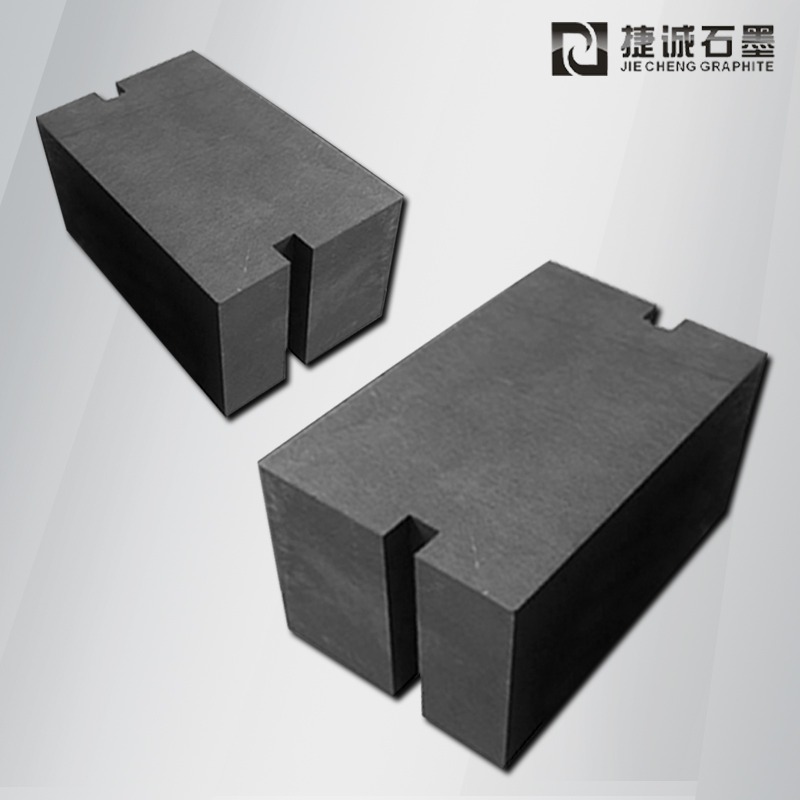

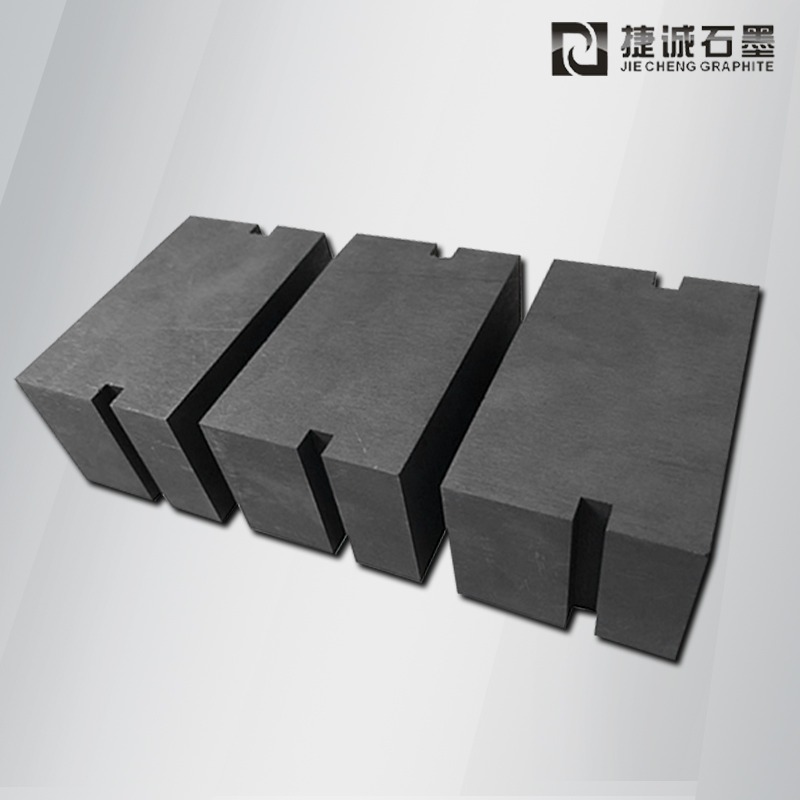

[0029]本發明制備的熱交換器用耐腐蝕石墨管是以高純石墨粉和樹脂為原料,經捏合、擠出成型、碳纖維表面處理、樹脂浸漬等工藝制成的。在生產過程中,原料配比、捏合冷卻時間和溫度的控制、浸漬過程中專用浸漬樹脂壓力的控制都是本發明的改進和創新。

[0030]本發明公開了一種熱交換器用耐腐蝕石墨管的制備方法。石墨管的原料是300目粉末和200目粉末,按質量比5?7 :3?5,最好是5?6 :4?5,更優選6∶4。本發明選用粒度細的石墨粉,精確控制產品的密度和強度,所選用的粉體堆積更加緊密,使得石墨材料孔隙率低、孔徑小、強度高、抗氧性強。

[0031]在本發明的捏合步驟中,將配料得到的石墨粉與改性瀝青按照78?80 : 20?20,揉60?90分鐘,捏合溫度為135?150°C;揉好后烘干時間10分鐘左右,這樣控制溫度在130?135°C,并能在干燥過程中釋放大量煙霧,避免產品開裂,使膏體具有良好的可塑性。優選地,改性瀝青在抽真空的同時在130℃下加熱。150°C,真空度500?5000Pa,最好是500?200Pa在此條件下,攪拌10?30分鐘。本發明通過適度的真空環境,可以使改性瀝青中的輕揮發性組分完全揮發,從而避免焙燒過程中氣體揮發在碳材料中形成氣隙。因為揮發組分揮發過程中形成的空隙或氣泡是非常不規則的,會使碳材料形成不規則的大的裂紋或空隙。

[0009]本發明的主要發明目的是提出一種熱交換器用石墨管的制備方法。

[0010]為了實現本發明的目的,采用的技術方案是:

[0011]一種熱交換器用石墨管的制備方法,包括以下步驟:

[0012] (1)配料:將石墨粉分別過篩,得到200目和300目粉末,300目粉末與200目粉末的質量比為5?7 :3?5、混合;

[0013] (2)混捏:將步驟(1)中的石墨粉和改性瀝青按78?80 :20?20,揉60?90分鐘,捏合溫度為135?150°C;其中改性瀝青軟化點為95℃。IKTC,焦化值55?65% ;

[0014] (3)成型:當壓力為10?在30MPa的作用下,膏體被擠壓成密度為1。65?一、68g/cm3生坯;

[0015] (4)焙燒:將生坯置于高溫爐中,用填料焦粉覆蓋生坯,逐漸升溫至600 ℃?在800℃下,粘結劑碳化得到焙燒產物。

[0016] (5)碳纖維表面處理:在烘烤后的產品表面纏繞碳纖維,纏繞厚度為0.8?1.5mm

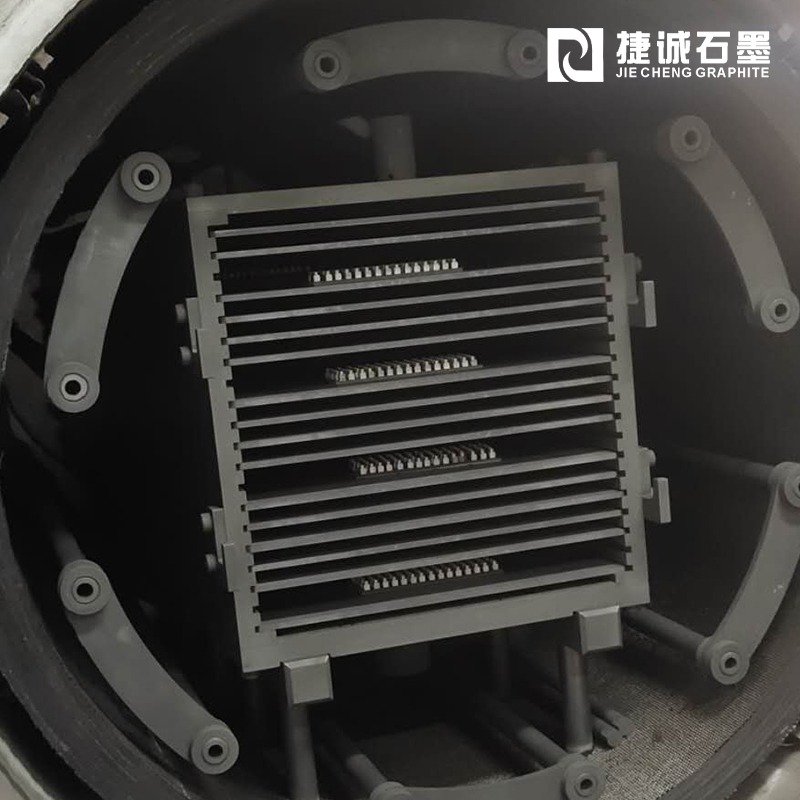

[0017] (6)浸漬:將碳纖維表面處理后的烘烤產品放入浸漬罐中,浸漬壓力為1。5?2.在IMPA條件下,用液體浸漬劑浸泡18?25小時后干燥。

[0018]本發明的第一優選技術方案為:步驟(1)中,300目粉末與200目粉末的質量比為5∶1。6 :4?5,優選6∶4。

[0019]本發明的第二優選技術方案為:步驟(1)中,300目粉末的純度大于等于90%,200目粉末的純度大于等于80%。

[0020]本發明的第三優選技術方案是:在步驟(2)中,捏合之前,對改性瀝青進行抽真空加熱,加熱溫度為130 ℃?150°C,真空度500?5000Pa,最好是500?2000Pa在此條件下,攪拌10?30分鐘;揉好后,晾10?二十分鐘。