石墨制品的制備過程是怎么樣的?

1.素坯的預燒結和粗加工

在坯體最終燒成前,應在低于燒成溫度的溫度下進行預燒(稱為生燒),以除去添加在坯體中的各種有機粘結劑,特別是熱壓注射成型的坯體中所含的蠟。預燒后,坯體有足夠的機械強度,再對坯體進行粗加工,如尺寸修整、切割、鉆孔等。因為最終燒制出來的產品硬度很高,很難再進行機加工。

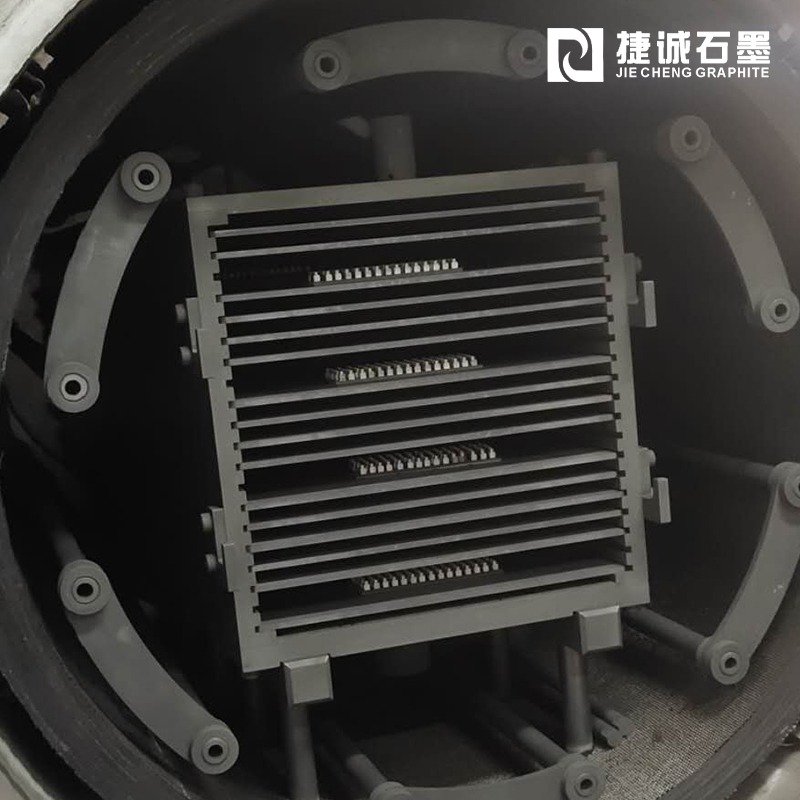

2.開火

最終燒成是石墨板、石墨棒和石墨制品制造過程中最重要的環節。只有通過燒制才能得到想要的產品。這個環節掌握不好,之前的所有努力都白費了。

3.佐料

將加工合格的各種原料按比例混合,然后加入粘結劑,為坯體成型做準備。

4.生坯成型

將混合均勻的坯料進一步加工成具有特定形狀和尺寸的坯料。隨著成型技術的不斷發展,成型方法也越來越多:常用的成型方法,即在粉末中加入一定量的粘結劑,在金屬模具中加壓成型。此外,還有搗固法、灌漿法、擠壓法、熱壓法、乳膠膜法、等靜壓法、熱壓法、澆鑄法、化學蒸發法等。

干燥

坯體成型后要在空氣中自然干燥一定時間,然后在烘箱或烘房中充分干燥,除去坯體中的游離水分,最后燒制。或者,可以將成型的生坯直接運輸到窯中,在1401℃下干燥,最后燒制。

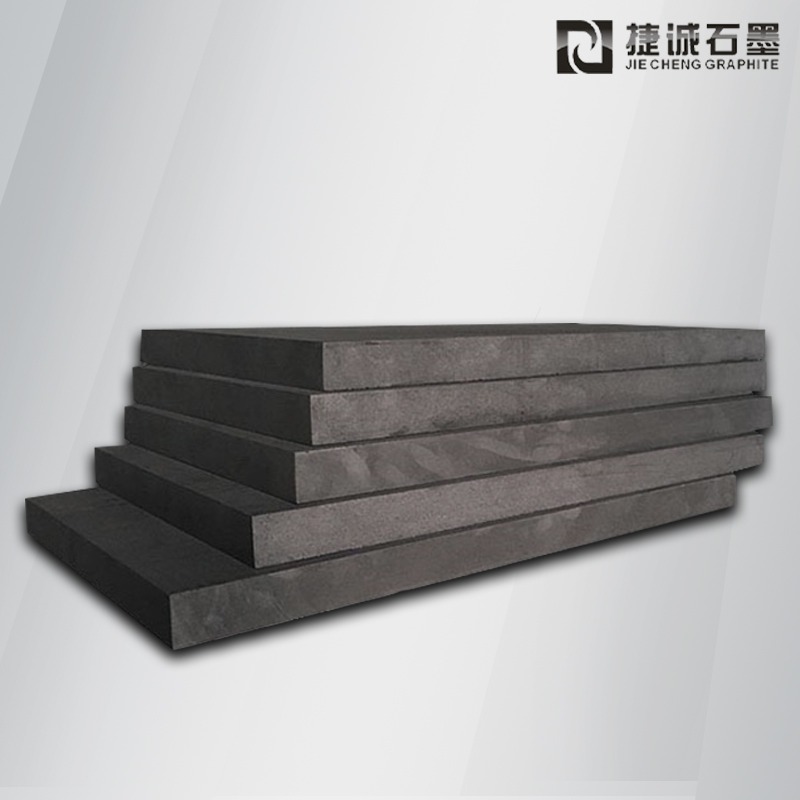

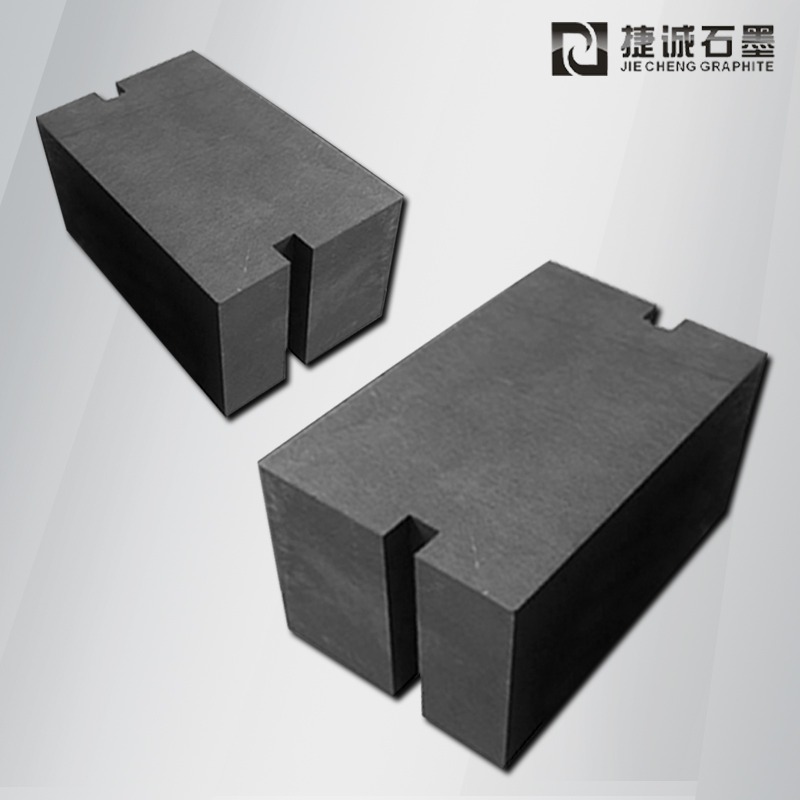

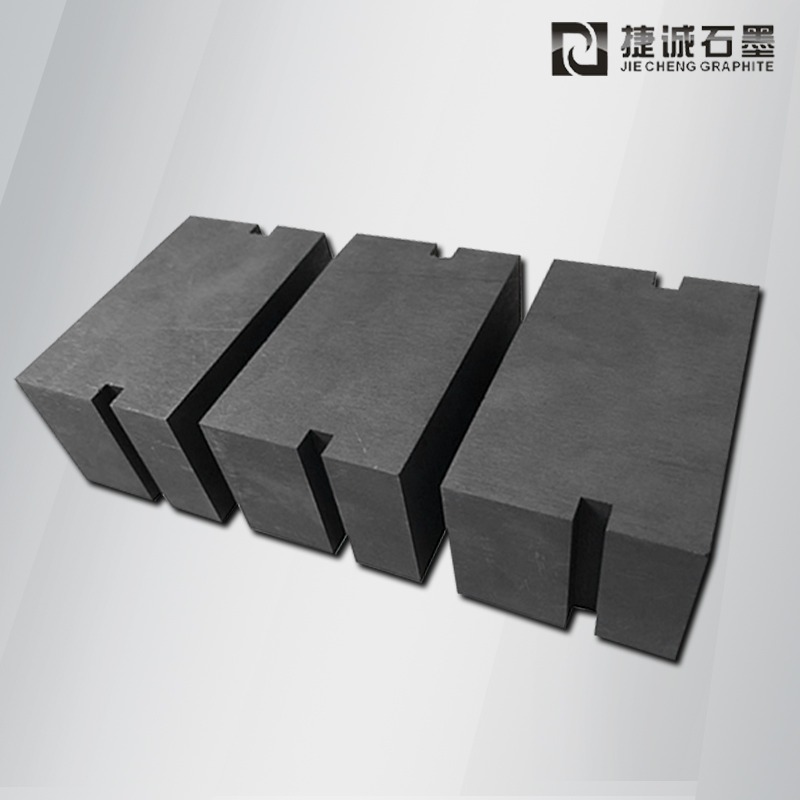

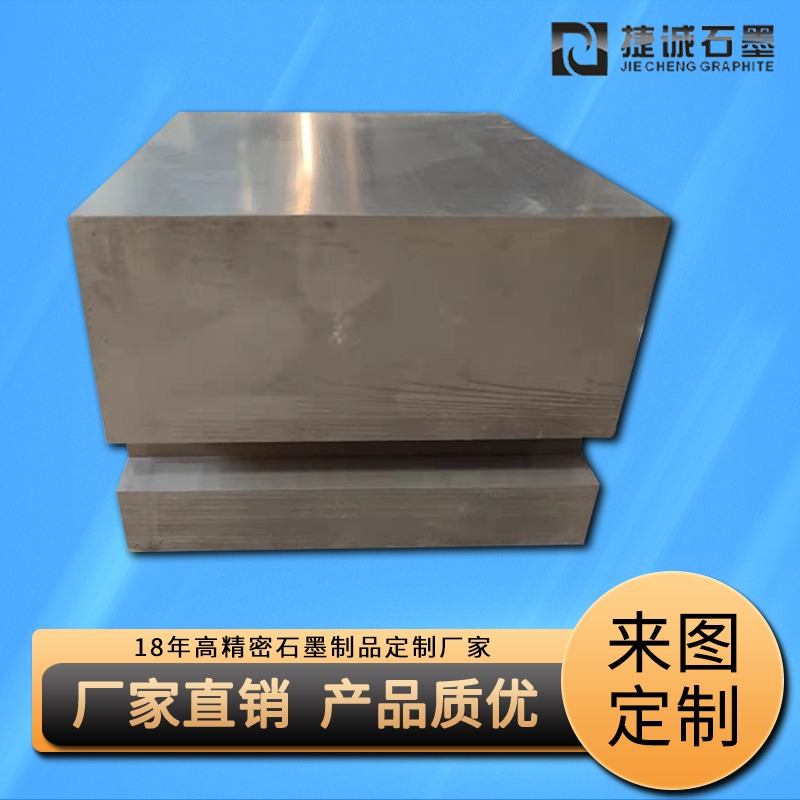

5.最終冷加工和檢驗。

石墨、石墨棒和石墨制品的制造工藝復雜,工序多。在一系列工藝中,由于受原料質量、工藝條件、技術操作等因素的影響,最終燒成的產品往往與設計要求存在一定的誤差。必須使用特殊的設備和工具來加工燒制產品的最終精確尺寸,以滿足造型和尺寸公差的要求。其加工是在冷態下進行的,故稱冷加工,包括:切削、車削、刨、鉆、銑、磨、拋光等。加工后經過嚴格的產品檢驗才能出廠。

6.原材料的選擇

原料是決定石墨板、石墨棒和石墨制品性能的重要因素。大部分原料是化工原料,少數直接用礦物原料。一般在市場上可以直接買到,但也有少數原料,比如難熔化合物,在市場上不容易買到,必須自己配制合成。用于石墨、石墨棒和石墨產品的原料通常純度很高。例如,鎂碳磚的生產要求氧化鎂等于或大于95%,鱗片石墨含量不低于92%。從材質性能來看,似乎用的材質越純越好。其實沒有什么是絕對的。比如鎂碳磚中的雜質Fe2O3在0.35%以下,就足以保證材料性能。如果太純,價格會更高。

7.原材料的熱處理

用于制造石墨板、石墨棒和石墨制品的原料,特別是氧化物原料,在使用前需要在一定溫度下進行熱處理。熱處理的方法、性質和意義有以下兩個方面:(1)煅燒,原料在低于制品燒結溫度的溫度下預先燒成一次。(2)電熔:將原料送入電弧爐加熱熔化,冷卻,粉碎成各種大小的顆粒,根據需要進行挑選。這樣,可以降低原料的活性,從而可以降低燒制過程中生坯的收縮,并且可以精確控制其尺寸。

擠壓

研磨是制造石墨板、石墨棒和石墨制品的重要工序。它的任務是改變原料的粒度,從而為以后的工序提供所需的各種粒度的粉末。原料的細度對成型、燒成和產品性能影響很大。如果原料粒度過粗,泥料的可塑性會降低,而燒成溫度會升高,制品表面會粗糙。