炭素企業石墨電極生產工藝流程

煅燒:炭質質料在高溫下進行熱處理,排出所含的水分和揮發份,并相應進步質料理化性能的出產工序稱為煅燒。一般炭質質料采用燃氣及自身揮發份作為熱源進行煅燒,最高溫度為1250- 1350℃。

煅燒使炭質質料的安排結構和物理化學性能發生深刻改變,首要體現在進步了焦炭的密度、機械強度和導電性,進步了焦炭的化學穩定性和抗氧化性能,為后序工序奠定了根底。

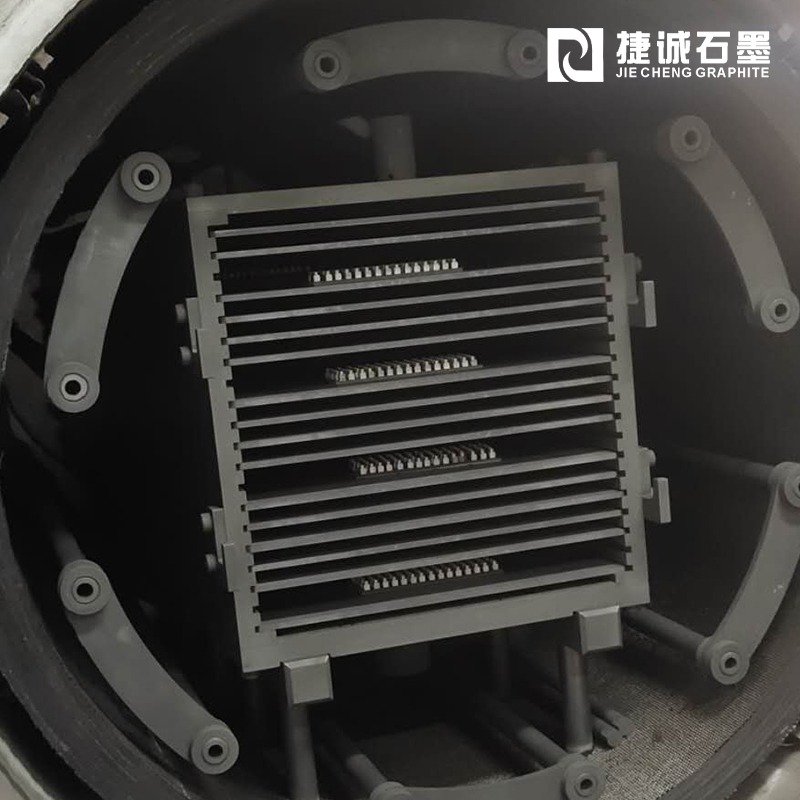

煅燒的設備首要有罐式煅燒爐、回轉窯和電煅燒爐。煅燒質量操控目標是石油焦真密度不小于2.07g/cm3,電阻率不大于550μΩ.m,針狀焦真密度不小于2.12g/cm3,電阻率不大于500μΩ.m。

質料的破碎處理和配料

在配料之前,須對大塊煅后石油焦和針狀焦進行中碎、磨粉、篩分處理。

中碎一般是將50mm左右的物料經過顎式破碎機、錘式破碎機、對輥破碎機等破碎設備進一步破碎到配料所需的0.5-20mm的粒度料。

?

磨粉是經過懸棍式環輥磨粉機(雷蒙磨)、球磨機等設備將炭質質料磨細到0.15mm或0.075mm粒徑以下的粉末狀小顆粒的進程。

篩分是經過具有均勻開孔的一系列篩子,將破碎后尺度規模較寬的物料分紅尺度規模較窄的幾種顆粒粒級的進程,現行電極出產一般需求4-5個顆粒料粒級和1-2個粉料粒級。

配料是按配方要求,對各種粒度的骨料和粉料、粘 結劑別離核算、稱量和聚焦的出產進程。配方的科學性適合性和配料操作的穩定性是影響產品質量目標和使用性能的最重要因素之一。

配方需確認5方面內容:

①選擇質料的品種;

②確認不同品種質料的比例;

③確認固體質料粒度組成;

④確認粘結劑的用量;

⑤確認添加劑的品種和用量。

混捏:在一定溫度下將定量的各種粒度炭質顆粒料和粉料與定量的粘結劑拌和混合均勻,捏組成可塑性糊料的工藝進程稱為混捏。

混捏的進程:干混(20-35 min)濕混(40-55 min)

混捏的效果:

①干混時使各種質料混合均勻,一起使不同粒度巨細的固體炭質物料均勻地混合和填充,進步混合料的密實度;

②加入煤瀝青后使干料和瀝青混合均勻,液態瀝青均勻涂布和浸潤顆粒外表,構成一層瀝青粘結層,把一切物料相互粘結在一起,進而構成均質的可塑性糊料,有利于成型;

③部分煤瀝青滲透到炭質物料內部空地,進一步進步了糊料的密度和粘結性。

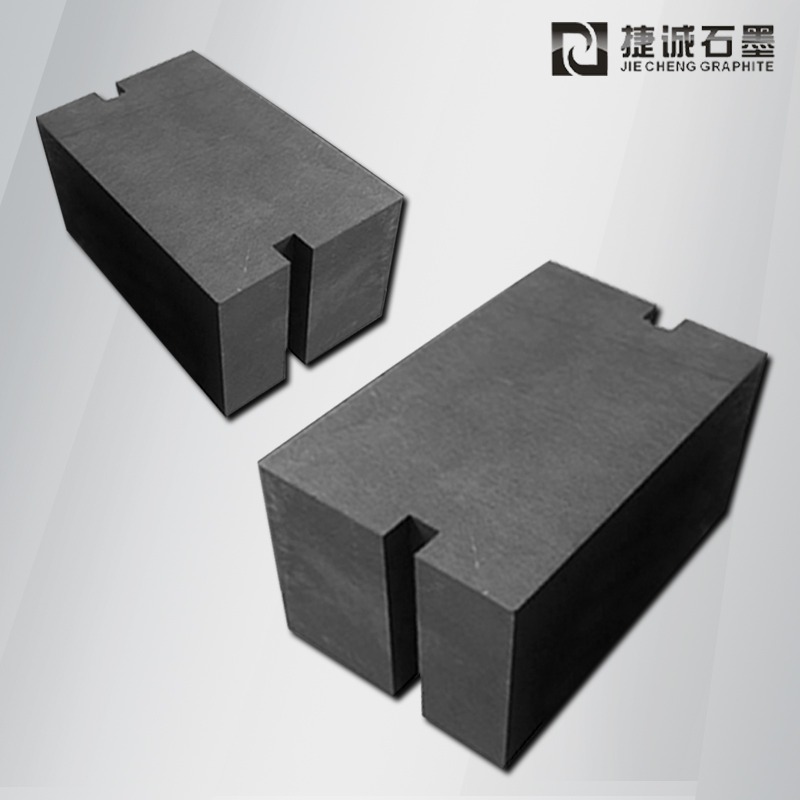

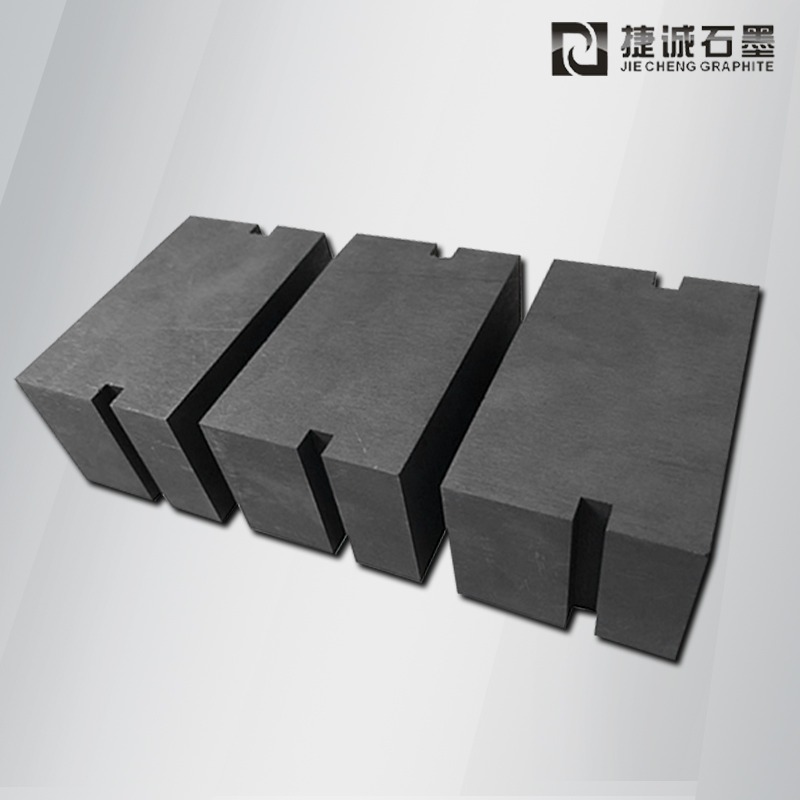

成型:炭資料的成型是指混捏好的炭質糊料在成型設備施加的外部效果力下發生塑性變形,最終構成具有一定形狀、尺度、密度和強度的生坯(或稱生制品)的工藝進程。