石墨電極的加工過程有哪些?

1.篩分:

混捏:混捏的目的是為了得到均勻的具有杰出塑性的糊料,但因為某些因素的改動會使混捏質量產生很大的改動,造成產品質量不穩定,通過試驗證明,采用軟化點在80-90℃的硬瀝青時,糊料溫度應進步到168-174℃,在這個溫度范圍內,瀝青對干料濕潤性和粘結功能最好,所得糊料有杰出的塑性和揉捏功能,混合時刻一般干混30分鐘,濕混時刻為40分鐘,假如混合時刻過長,會使得大顆粒遭到損壞,損壞本來的顆粒組成,然后使得產品的體密下降,塑性變差,氣孔率增大,機械強度下降

2.煅燒:在孤立空氣條件下高溫(1200≤1500°C)熱處理炭質料的進程稱為煅燒。煅燒是炭素出產中的第一道熱處理工藝。煅燒使各種含碳質料的結構和物理化學性質產生了一系列的改動。

無煙煤和石油焦都含有必定量的蒸發分,需要煅燒。瀝青質焦炭和冶金焦炭的結焦溫度相對較高(1000℃以上),相當于碳化廠煅燒爐的溫度。它不能再煅燒,只需要干燥水分。但假如在煅燒前將瀝青焦和石油焦混合,則應與石油焦一同送至煅燒爐。天然石墨和炭黑不需要煅燒。

3.成型:

成型有揉捏成型、振蕩成型和模壓法。我們工廠采用的是3500t的揉捏機成型,成型前將所得到的糊料在涼料機中從168-174℃降至116℃,涼的時刻不可以超過11分鐘且不低于8分鐘,之后在保溫臺保溫20分鐘后將保溫好的糊料裝入揉捏機的缸內,預壓3-5分鐘壓力一般不小于25MPa,制品通過安裝在揉捏機前的嘴兒揉捏出來,揉捏機一般為間歇出產,出產分為三個階段:第一階段,當柱塞頭開端加壓,糊料顆粒很快的移動,大的糊料顆粒之間的空隙被小的糊料顆粒填充,顆粒間的觸摸趨于緊密。第二階段,當壓頭持續施壓,電極密度逐步增大,密度到達必定值后壓力持續增加密度增加緩慢。第三階段,壓力到達極限值,密度趨于均勻。然后從壓嘴中擠出電極

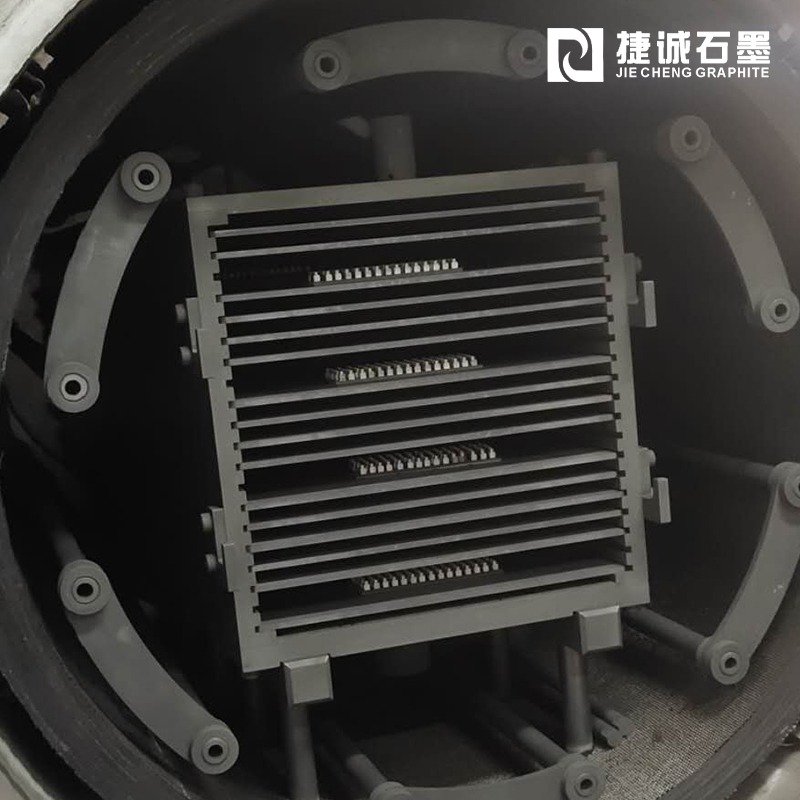

4.焙燒:焙燒是壓型后的生制品在加熱爐內的保護介質中,在阻隔空氣的條件下,按必定的升溫速度進行加熱的熱處理進程。

焙燒的目的在于:

首要研究結果如下:

(1)以煤瀝青為粘結劑的產品經焙燒后蒸發分的排放量約為10%。因此,焙燒產率一般低于90%。

結焦質料按必定的工藝條件焙燒,結合劑結焦,在集料顆粒間構成焦炭網絡,使不同粒徑的集料結實連接在一同,使產品具有必定的理化功能。在相同條件下,焦燒率越高,產品質量越好。中溫瀝青的剩余碳含量一般在50%左右.

(3)固定幾何方式生制品在焙燒進程中,產生軟化,粘結劑遷移現象。跟著溫度的升高,構成焦化網,使制品僵化。因此,溫度再升高,其形狀也不改動。

(4)下降電阻率在焙燒進程中,因為蒸發分的掃除,瀝青焦化構成焦炭網格,瀝青產生分解和聚合反應,生成大的六角炭環平面網等原因,電阻率大幅度下降。生制品電阻率大約10000×10-6Ω〃m,通過焙燒后降至40--50×10-6Ω〃m,稱為良導體

(5)體積進一步收縮焙燒后制品直徑收縮1%左右,長度收縮2%左右,體積收縮為2-3%。

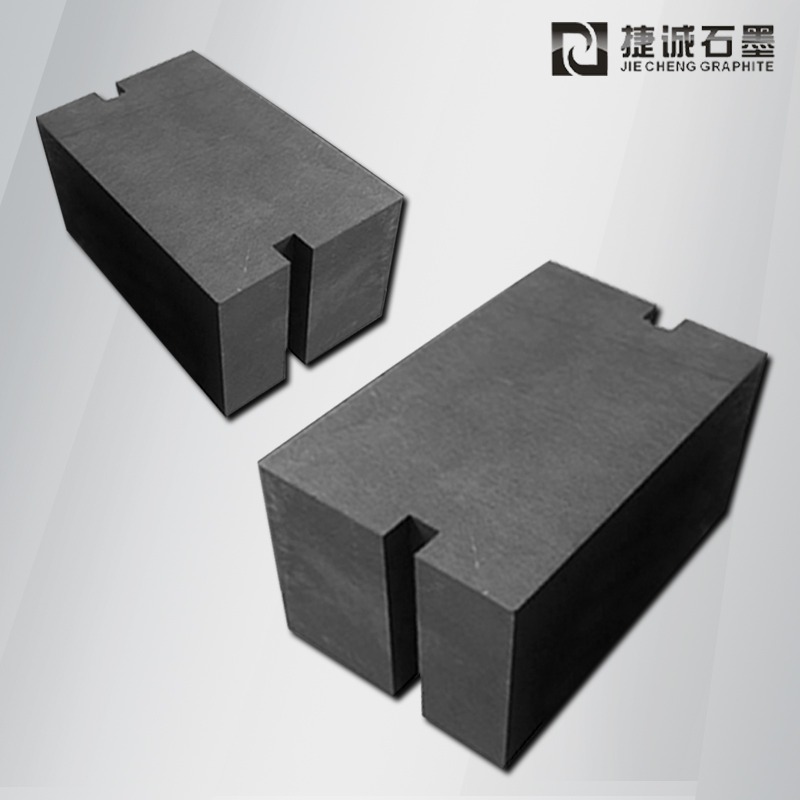

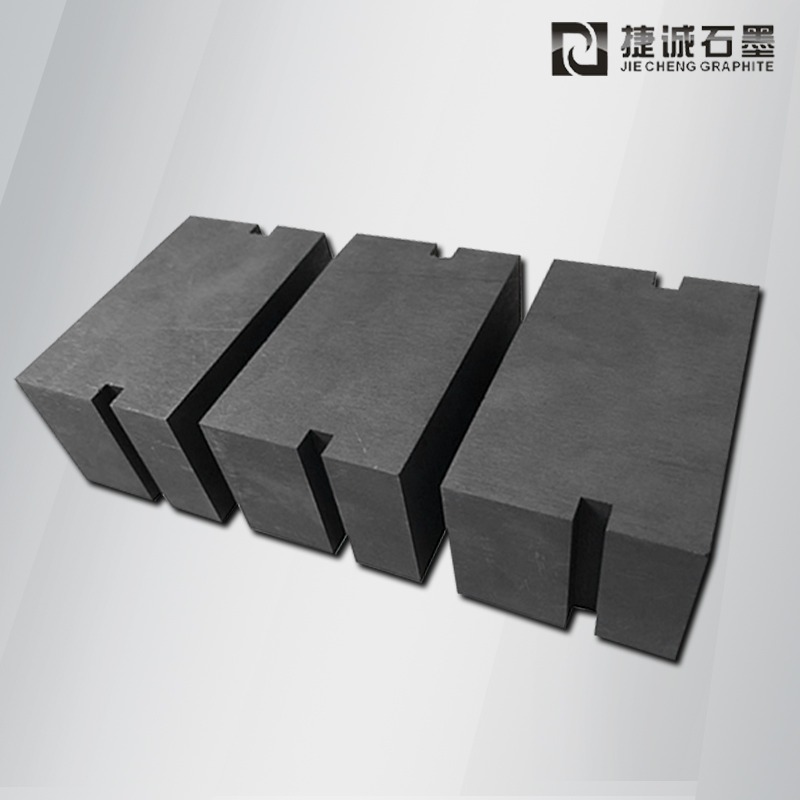

5.浸漬:經壓成型后的生制品孔度很低。可是生制品在焙燒后,因為煤瀝青在焙燒進程中一部分分解成氣體逸出,另一部分焦化為瀝青焦。生成瀝青焦的體積遠遠小于煤瀝青本來占有的體積,雖然在焙燒進程中稍有收縮,但仍在產品內部構成許多不規則的而且孔徑大小不等的細小氣孔。因為很多氣孔的存在必然會對產品的理化功能產生必定的影響。在必定的溫度下的氧化速度加速,耐腐蝕也變壞,氣體和液體更簡單浸透。

浸漬是一種減少產品孔度,進步密度,增加抗壓強度,下降成品電阻率,改動產品的理化功能的工藝進程。