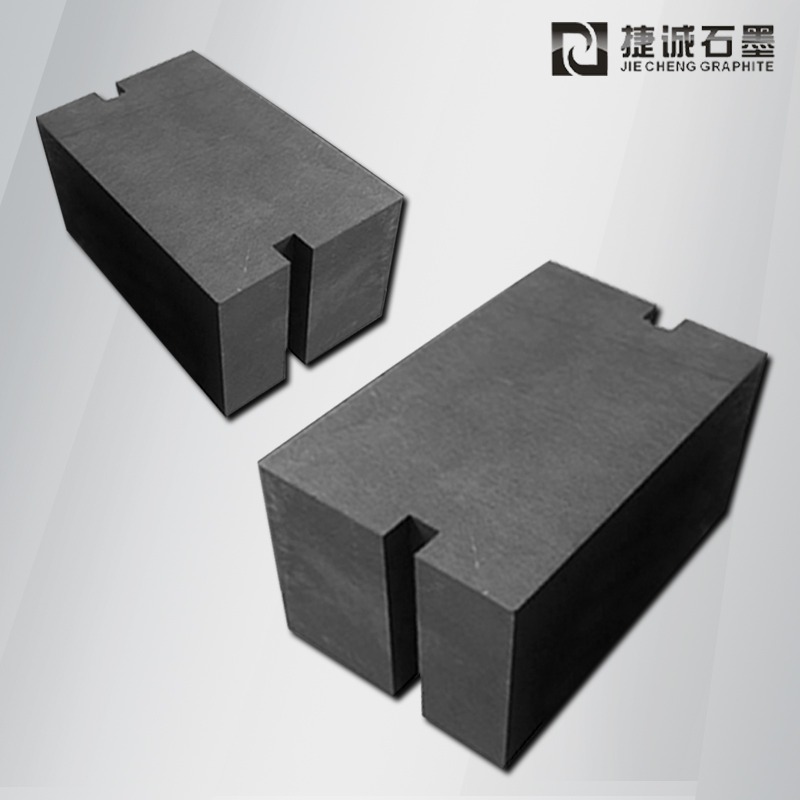

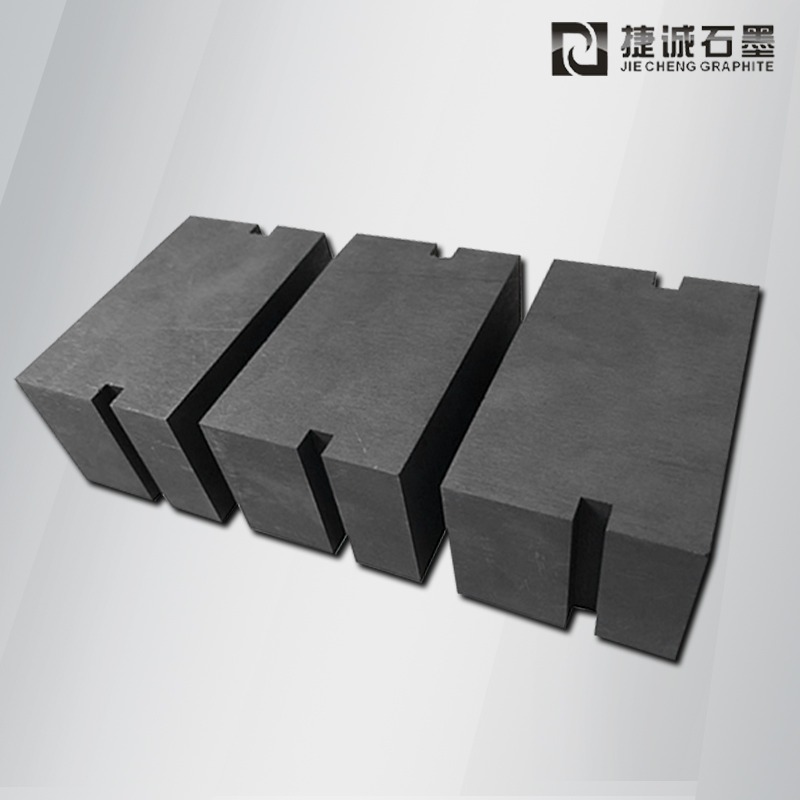

石墨電極銑削加工如何選刀具參數(shù)

2020年05月28日

次瀏覽

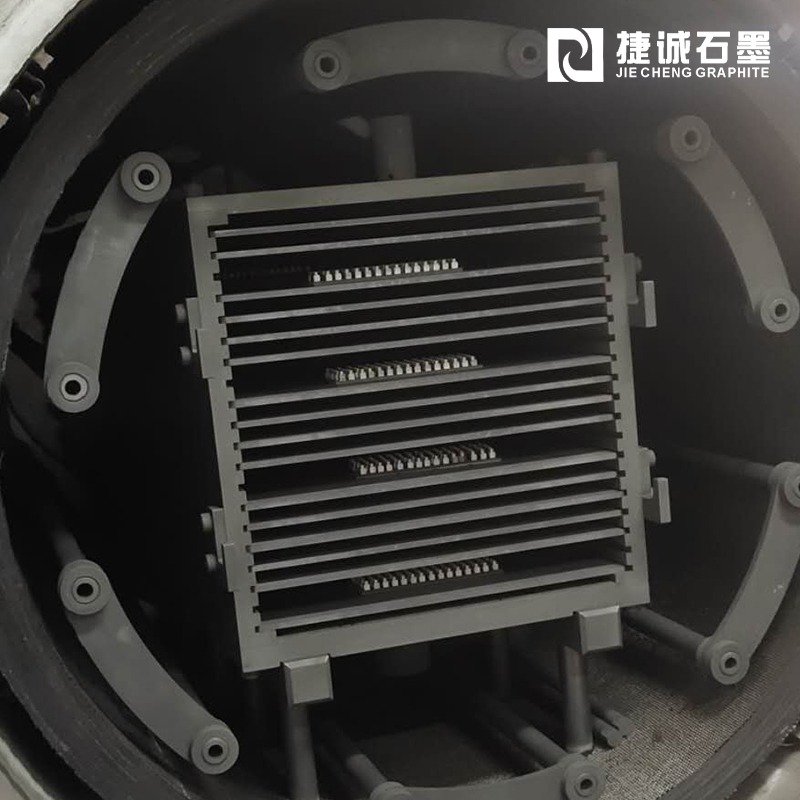

石墨電極銑削加工

石墨電極粗加工和精加工的策略是不同的。一般粗加工應(yīng)為精加工留較少的余量,所以在使用小直徑刀具時,應(yīng)采用高進給(切削進給和走刀進給)。在使刀具磨損量最小化的前提下,獲得高的單位切削體積和單刀刃有效切入量,殘余切削量要

滿足精加工的要求:

精加工的目標(biāo)是以最短的加工時間獲得最高的加工質(zhì)量,應(yīng)使最佳表面質(zhì)量與最小刀具磨損量之比最佳化。加工時應(yīng)提高加工速度、縮短加工時間,使切入量變化引起的加工過程不穩(wěn)定最小化,使刀具壽命最大化。

選用低成本刀具:

① 粗加工時,切削速度越高,刀具磨損越小,加工成本也越低.在低速切削時使用涂層金剛石刀具

② 精加工時,計算刀具成本時,聚晶金剛石刀具有較好的重刃磨性,刀具成本最低

③ 使用小直徑刀具,推薦金剛石涂層刀具,加工最經(jīng)濟

刀具幾何參數(shù) 要求:

前角: 在6°左右較好,

精加工時,在6~10°之間

后角: 應(yīng)小于15°,

主偏角: 與側(cè)刃磨損無關(guān),因此主偏角小

于30°較好,太大則不適于精加工

切削參數(shù)選擇原則:

1) 根據(jù)機床、刀具夾頭等給定條件確定刀具齒數(shù), 防止刀具振動:

2) 在切削刀具強度、切削深度和切削寬度范圍內(nèi),計算最大許可每齒進給量:

3) 依據(jù)機床進給和機床進給加速度特性,在恒定每齒進給量時確定最大切削轉(zhuǎn)速

4) 最終選定穩(wěn)定的最大主軸轉(zhuǎn)速,并與每齒進給量相適應(yīng)。

平底銑刀 (4枚刀)

球形銑刀 (4枚刀)

石墨烯電池技術(shù)解答掃一掃

聯(lián)系電話:13922516726