高性能石墨材料的高速加工特點是什么?

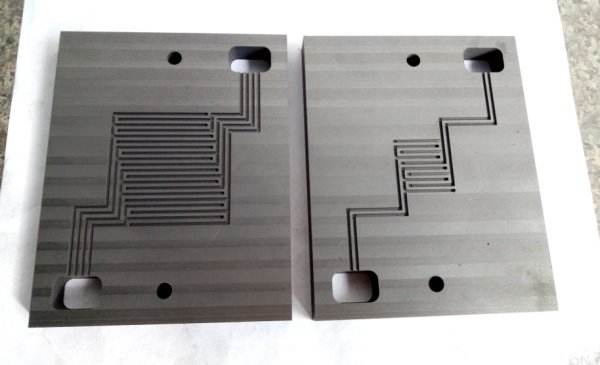

石墨的傳統(tǒng)加工辦法有車、銑、磨、鋸等,但都只能完成形狀簡略、精度不高的電極加工。隨著石墨高速加工中心、刀具以及相關配套技術的發(fā)展和推廣應用,這些傳統(tǒng)加工辦法已逐漸被高速加工技術所取代。

刀具磨損嚴峻。高速銑削時發(fā)生的石墨切屑一般為顆粒狀微細粉塵,這些粉塵即便有強力的吸塵系統(tǒng)也十分簡單散落、堆積和粘附在前后刀面及已加工外表上,與被加工石墨資料一同對切削刀具發(fā)生劇烈的沖突效果,因而石墨切削加工的刀具磨損和破損十分嚴峻。一般,由刀具磨損所發(fā)生的刀具成本占總加工成本的1/3以上,一起導致工件尺寸精度和外表品質不易得到確保。

切削力小。石墨資料的晶體結構存在空位、位錯和雜原子等微晶缺點,使石墨資料的實際強度大大低于其理論強度,切削加工時,石墨資料在外加局部應力效果下簡單發(fā)生微裂紋,或因為資料內部或外表缺點的存在而發(fā)生微裂紋,裂紋在較小的應力下可擴展使資料破碎而成為切屑,石墨高速加工時的切削力比較小。

切削力具有波動性。石墨資料具有脆性,室溫下拉伸不存在塑性變形階段,而是在很小的彈性變形后當即發(fā)生脆性斷裂,脆性斷裂破壞特性是石墨切削力具有波動性的主要原因。此外,石墨資料的結構組成不均勻并存在顯微缺點,這也使得石墨切削變得不穩(wěn)定,導致了切削力的波動性。用于石墨高速加工的刀具必須具有良好的抗沖擊振蕩性能。

石墨資料加工難以獲得光滑的已加工外表。切削加工石墨資料時,刀具對被加工石墨外表并不是單純的剝離效果,而是對資料外表的組織結構發(fā)生沖擊、壓碎和剝離等效果,因而石墨切削加工發(fā)生的是巨細不同的崩碎顆粒碎屑,而不是切削金屬資料時出現(xiàn)塑性流動的帶狀切屑,且已加工外表高低不平。

石墨電極易發(fā)生邊角崩碎。高性能石墨為脆性資料,加工過程中因為外表圓角或拐角處銑削方向的改變、機床加速度的忽然變化、刀具切入和切出的方向和視點、極其細小的切削振蕩、刀具磨損和破損等,均或許導致刀具對石墨電極發(fā)生沖擊載荷,使其發(fā)生邊角脆性崩碎。

切削過程中發(fā)生大量的石墨粉塵。石墨粉塵不僅污染環(huán)境,影響操作人員的健康,并且會對機床部件發(fā)生一定的磨損,因而切削石墨電極的機床必須安裝高效的吸塵設備。