石墨材料如何抗氧化處理?

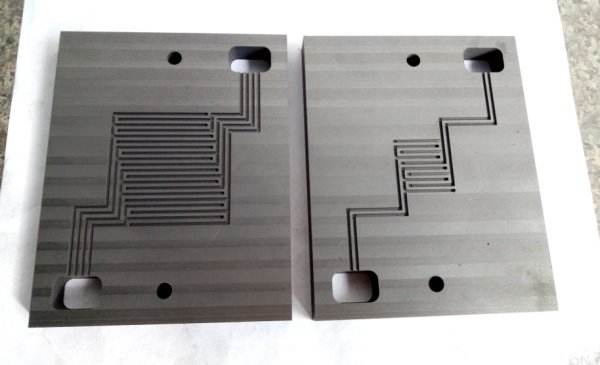

眾所周知,在石墨制品的制作過程中,有機碳質質料的熱解和縮聚使人造石墨資料多孔,一般孔隙率約為20~30。大多數為開孔,導致氧化氣體擴散速度和深度增加,抗氧化功能惡化,一般在空氣中400℃左右開始氧化。削減石墨資料與氧氣的觸摸面積是防止石墨資料氧化的重要措施之一。本質上,抗氧化物質用于掩蓋石墨資料的孔隙或活性中心,使其外表不直接暴露于空氣中。現在,石墨資料的抗氧化辦法大致可分為三種:一種是外表涂層;第二,氣相堆積;第三,浸漬。浸漬法具有設備簡略、操作便利、效果明顯、經濟性好等長處

1.外表涂覆法

涂層辦法是在石墨資料外表噴涂一層抗氧化涂層。一般來說,涂層根據涂層資料的不同而不同,涂層工藝也不同,產品的特性也不同。

(a)噴涂金屬、碳化物、硅化物等

噴涂資料包括金屬、碳化物、硅化物以及上述資料的混合物。在石墨電極外表噴涂或熔合一層鋁基金屬陶瓷。常用的涂層工藝是在電極外表噴涂鋁和耐火資料的“替換噴涂熔融法”,以取得抗氧化涂層石墨電極。

抗氧化涂層有必要滿意以下要求:

1)耐高溫不熔化,涂層分解溫度在1850℃以上;

2)它與電極外表結合杰出,具有類似的熱膨脹系數;

3)導電率高于石墨電極基體;

4)應具有必定的機械強度;

5)對冶金操作和鋼水質量無不良影響。與同等質量的焊條相比,具有抗氧化涂層的石墨焊條可下降噸鋼電耗20~30,下降煉鋼電耗5%左右。此外,因為抗氧化涂層的電阻較小,能夠進步經過電極的電流密度,減小電極直徑。

可是,因為帶抗氧化涂層石墨電極的制作成本增加了8%~10%,且電爐鋼廠運用的抗氧化涂層電極需要對煉鋼爐電極座進行技術改造,改造數量和出資較大,這將給煉鋼出產帶來一些麻煩。因此,跟著大功率和超高功率石墨電極的推廣使用,我國基本上沒有出產抗氧化涂層石墨電極。

(b)硼化物涂層

該辦法在石墨制品外表涂覆一層含硼化物的碳化液,可大大下降其氧化性。在820℃停止空氣中的實驗標明,未涂覆石墨產品的氧化丟失為100%,而硼化物涂覆石墨產品的氧化丟失僅為1%。該辦法主要用于制作飛機剎車片。

(c)涂有富鋁紅基石等

涂層資料含有20~70%的富鋁紅基石(3ai2o32sio2)、5~14%的硅、5~70%的碳化硅或碳化硼。涂層噴在石墨產品上。經過枯燥和熱處理,涂層與石墨產品外表結合杰出,能夠接受劇烈的熱膨脹。該辦法主要適用于坩堝、澆注熔融耐火資料的模具、高爐磚等。

2.氣相堆積

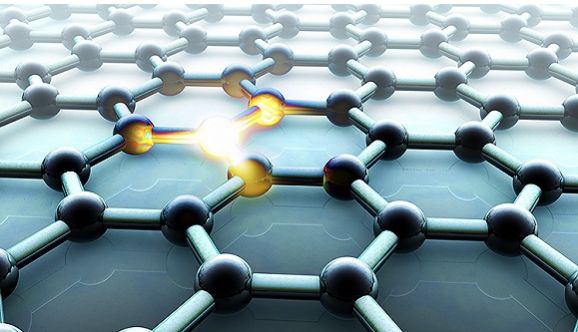

熱解碳和熱解石墨具有杰出的耐高溫性和耐腐蝕性,選用化學氣相堆積法在石墨資料外表堆積必定厚度的熱解碳或熱解石墨能夠進步石墨資料的抗氧化性。但是,在實踐使用中,純熱解碳涂層最嚴重的缺陷是各向異性大,易剝離。如果在堆積過程中在熱解碳中嵌入針狀碳化硅晶體,且晶體的軸向筆直于熱解碳的基面,則能夠下降熱解碳的各向異性,增加熱解碳的c軸向強度,并改善其他功能,例如可擴展性。

此外,筆直嵌入的針狀碳化硅破壞了熱解碳的層狀結構,然后削減了熱解碳層的剝落。因為硅在氧化過程中構成,并熔化構成保護層,因此產品的抗氧化性和耐腐蝕性得到增強。但是,因為其成本高且僅適用于小尺寸產品,該技術主要使用于航空航天資料等領域。

3.浸漬法

浸漬法是用抗氧化資料浸漬石墨資料,以下降石墨制品的孔隙率,然后削減碳與氧的觸摸面,進步石墨資料的抗氧化性。為了取得滿意的結果,應根據浸漬劑的具體情況選用不同的浸漬辦法

(a)浸磷酸溶液

該工藝簡略易行,制備的石墨制品抗氧化溫度可達760℃以上。具體辦法是將石墨產品浸入含有磷酸鹽的磷酸溶液中約10分鐘。然后,將浸泡過的產品加熱至至少500°C約5-10分鐘。在680℃和800℃下的氧化實驗標明,浸漬石墨產品的抗氧化性明顯優于未浸漬石墨產品。

(b)硼硅酸鹽浸漬玻璃

將硼硅酸鹽玻璃放入浸漬裝置中的不銹鋼錒系坩堝中,真空加熱熔化,放入石墨產品中,參加氨水必定時刻,使熔融玻璃浸入石墨產品中。浸漬石墨制品的功能比浸漬前有了很大的進步。其間,抗壓強度進步一倍,抗折強度進步一倍以上,孔隙率明顯下降,電阻率基本不變,抗氧化性增強,氧化丟失明顯下降。

(c)浸漬抗氧劑

浸漬劑是一種抗氧化劑。抗氧化劑是一種或多種堿土金屬無機鹽和一種或兩種磷酸或磷酸鹽的混合物。在抗氧化劑混合物中參加少數導電助劑和由硅、鈣等金屬鹽組成的穩弧劑,可制備出具有杰出耐電弧性和導電性的電極產品。在700°C下對浸漬有抗氧化劑的石墨產品進行6小時的實驗標明,石墨產品外表沒有氧化。

(d)浸沒金屬鹽

挑選難熔金屬鹽的飽和溶液作為浸漬劑。在高溫加熱之前,浸漬石墨產品在氫氧化銨或硫酸氫銨水溶液中浸泡10分鐘,以將堆積在孔中的難熔金屬鹽轉化為氧化物。然后,石墨產品在真空或保護氣體中高溫加熱,將金屬氧化物轉化為碳化物。該辦法可用于石墨電極的制備,特別是在控制碳濃度的熔融條件下。